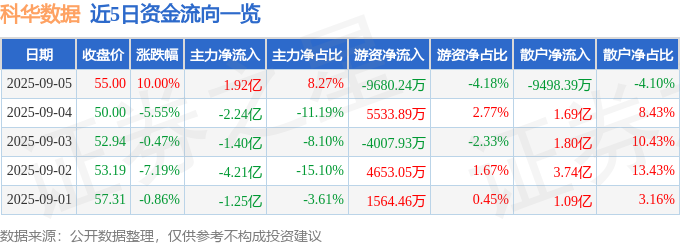

【中工网讯】近日,在一汽-大众长春生产整车制造部焊装车间,一项令人瞩目的技术突破引起了业内的广泛关注。高级技师宋威带领的攻关小组,经过三个月的全力以赴,成功研发出了一款三元锂备用电池组,令人惊叹的是,这款电池的寿命从原来的两年延长到了令人难以置信的10年。这一创新不仅大幅降低了单台机器的年成本46元,更有望在全公司范围内实现年度降本超40万元的目标。

这场从传统铅酸电池到高效锂电池的技术飞跃,不仅破解了设备维护的诸多痛点,更为整个行业树立了新的成本控制标杆。随着科技的进步,工艺机器人的高效运行亟需更加持久且经济的电源支持,而此项新技术的成功实践,正是以一己之力推动行业进步的最好证明。

回顾过去,2024年10月,长春一部的车间面临着严峻的备用电池老化难题。当时,800多台使用近8年的工艺机器人由于原装铅酸电池寿命短、需频繁更换,造成了极大的成本压力与设备维护困扰。其中,不仅更换电池的费用每次超过千元,铅酸电池产生的漏液甚至会腐蚀设备电路,给车间的正常生产带来隐患。“不能总被备件‘卡脖子’!”宋威果断带领技术团队立下誓言,决定自主研发一款长寿命、低成本且更加安全的备用电池。

然而,自主研发的过程远比想象中的艰辛。团队在多次严格测试中,不断优化电池的结构,创新钢带焊接工艺,迭代超压保护模块,经过无数次失败与反复调整后,终于迎来了成功的曙光。他们打造出了一款重量仅为1.2公斤、成本仅82元的锂电池组。这款电池不仅体积比原电池缩小了50%,而且在循环稳定供电方面也优于行业标准,经过严格的低温和过充测试,表现均达到了领先水平。

技术的创新绝不仅限于电池性能的提升。在车间内,工人们见证了这一技术带来的震撼变化。“以前需要两块铅酸电池的空间,现在只需一块锂电池便能解决!”这样的实用设计让人眼前一亮。通过模块化设计,团队使得电池组能够适配所有型号的机器人控制器,甚至是2018年之前的老设备也因此得到了重生,焕发出新的活力。

如今,首批10套全新电池组已在车间内稳定运行,令人欣慰的是,低温测试结果显示零故障。这一过程不仅仅是技术的创新,更是团队协作与不懈奋斗的结晶,是一种探索精神的体现。在现代制造业竞争激烈的时代,这项新技术的推出,将为行业带来质的飞跃。

未来,工艺机器人的发展面对着无数的挑战与机遇。电池技术的革命只是一个开始。正如宋威所说:“唯有持续创新,才能不被时代淘汰。”这条自主研发之路,或许将引领更多的企业投身于技术革新,进而推动整个行业的变革与发展。让我们期待,更多具有前瞻意义的技术成果在不远的将来相继面世,为制造业注入源源不断的新动能。返回搜狐,查看更多